In veel werkplaatsen wordt de lastafel uitsluitend gezien als een werkblad. In moderne productieprocessen is het echter een onderdeel van het systeem dat direct invloed heeft op de doorlooptijd, de reproduceerbaarheid van constructies en het werkcomfort van de lasser. Een verkeerd ingestelde of slecht gekozen lastafel vertraagt niet alleen het werk, maar veroorzaakt ook vaak fouten die pas aan het licht komen tijdens montage of kwaliteitscontrole.

Op basis van gesprekken met gebruikers en ervaringen uit de implementatie van laswerkplekken kunnen vijf fouten worden onderscheiden die het meest voorkomen.

1. Gebrek aan correcte nivellering van de tafel - of helemaal geen tafel

De eerste en meest fundamentele fout is het ontbreken van een correcte nivellering van de tafel. Zelfs kleine afwijkingen zijn van groot belang bij langere constructies, frames of ruimtelijke elementen. Als de tafel geen perfect vlak referentievlak vormt, begint de hele constructie te verschuiven en verliest de lasser tijd door voortdurend de positie van de onderdelen te corrigeren.

In de praktijk komt ook een nog slechtere situatie voor: lassen zonder tafel, direct op de vloer of op geïmproviseerde onderlagen. Een dergelijke werkwijze elimineert volledig het referentiepunt, maakt nauwkeurige positionering van onderdelen onmogelijk en vergroot het risico op geometrische fouten aanzienlijk. Dit kan alleen werken bij de eenvoudigste taken, maar leidt in serie- of constructieproductie tot verlies van tijd en kwaliteit.

GPPH-lastafels zijn ontworpen met het oog op het behoud van een zeer hoge vlakheidstolerantie over het gehele tafelblad. Het volledige benutten van deze precisie is echter alleen mogelijk wanneer de tafel correct is genivelleerd en op een stabiele ondergrond staat. Daarom zijn verstelbare voeten en een robuuste pootconstructie zo’n belangrijk onderdeel van het gehele systeem.

Het is het vermelden waard dat bij de meeste series GPPH-lastafels de vlakheidstolerantie ≤ 0,3 mm bedraagt over het volledige tafelblad. Voor de SMART-serie, als economisch alternatief, bedraagt deze tolerantie ≤ 0,5 mm, wat nog steeds zorgt voor een stabiele en voorspelbare basis voor de meeste laswerkzaamheden.

2. Onjuist gebruik van het gatenpatroon en gebrek aan referentie naar de assen

Het tweede veelvoorkomende probleem is het onjuiste gebruik van het gatenpatroon. Veel gebruikers beschikken over tafels met een dicht gatenraster, maar maken er geen bewust gebruik van. Onderdelen worden “op het oog” geplaatst, zonder referentie naar assen, schaalverdelingen of basispunten, wat leidt tot een gebrek aan reproduceerbaarheid en de noodzaak om alles telkens opnieuw in te stellen.

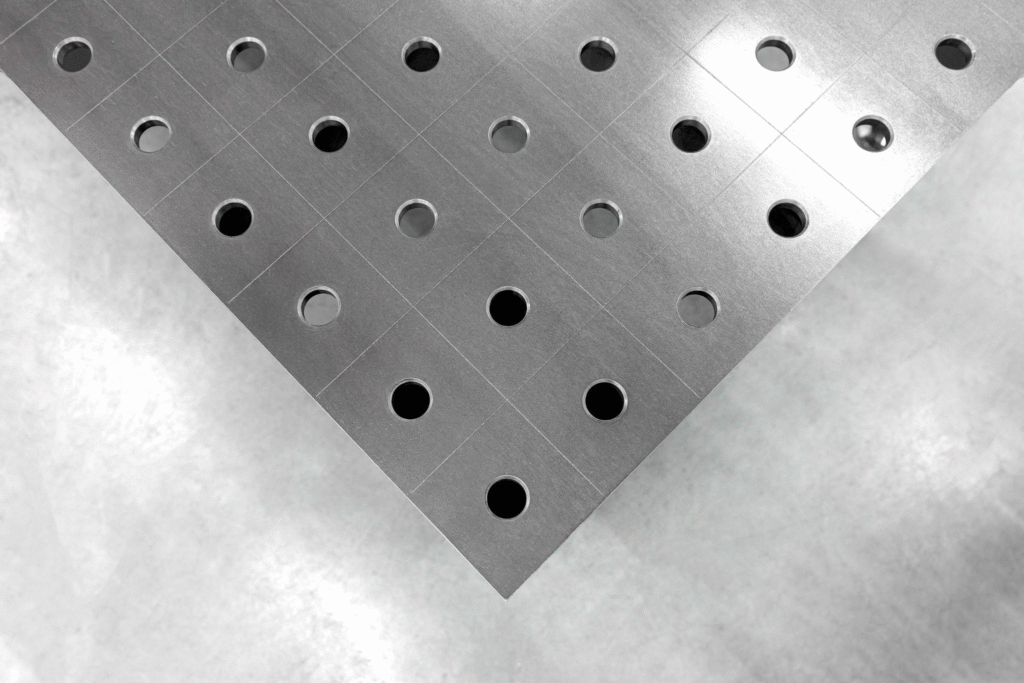

De gatenpatronen die in GPPH-lastafels worden toegepast – zowel in het 100x100- en 50x50-raster als in diagonale uitvoering – zijn ontworpen om de positioneringstijd te verkorten en een snelle, herhaalbare opstelling van constructies mogelijk te maken. De gegraveerde schaal op het tafelblad vergemakkelijkt het werk en maakt het mogelijk de tafel te beschouwen als een nauwkeurig meetinstrument in plaats van slechts een werkoppervlak.

Ook gefreesde en afgeschuinde gaten spelen hierbij een belangrijke rol. Ze zorgen voor een nauwkeurige plaatsing van pennen en gereedschappen, elimineren speling en vergemakkelijken de snelle montage en demontage van opspanelementen. Dit zijn details die in het dagelijkse werk de insteltijd van de werkplek daadwerkelijk verkorten.

3. Te weinig opspanpunten voor het werkstuk

In veel werkplaatsen worden onderdelen vastgezet met “wat toevallig voorhanden is”, vaak met een minimaal aantal opspanpunten. Tijdens het lassen zet het materiaal echter uit, warmt het op en ontstaan er spanningen die, zonder een juiste krachtengeleiding, al tijdens het lassen tot verschuiving van de onderdelen leiden.

GPPH-gereedschappen – waaronder klemmen, pennen en positioneringselementen – zijn ontworpen voor specifieke gatdiameters en tafelseries. Hierdoor vormen ze een samenhangend systeem waarmee het werkstuk nauwkeurig kan worden gepositioneerd en gedurende het volledige lasproces stabiel blijft. In plaats van improvisatie komt controle: een juiste verdeling van de klemkrachten, herhaalbare positionering en constructiestabiliteit. Dit vertaalt zich direct in een hogere bouwkwaliteit, minder vervorming en echte tijdsbesparing in elke productiefase.

4. Het niet beschouwen van de tafel als basis voor uitbreiding van de werkplek

De vierde fout is het beschouwen van de lastafel als een eenmalige oplossing in plaats van als een werkbasis. In de praktijk komt men vaak een aanpak tegen waarbij de tafel fungeert als een geïsoleerd element van de werkplek – zonder mogelijkheid tot uitbreiding, koppeling met andere tafels of het gebruik van aanvullende componenten die het lasproces ondersteunen. Bij grotere of complexere constructies worden de beperkingen van deze aanpak snel duidelijk. Het ontbreken van lasschragen, blokken, verlengingen of koppelsystemen dwingt tot het opdelen van projecten in fases of tot werken in ongemakkelijke houdingen. Dit verlengt de doorlooptijd en vergroot het risico op geometrische fouten en verlies van reproduceerbaarheid.

GPPH-lastafels zijn ontworpen als systeemcomponenten. Ze kunnen samenwerken met TRESTLE-lasschragen, verbindingsstukken, modulaire tafels en SLIDE SYSTEM-railsystemen. Hierdoor kan de werkplek flexibel worden aangepast aan het huidige project, in plaats van het project aan de beperkingen van de tafel aan te passen. Deze aanpak structureert het proces, verkort de werktijd en vergroot de flexibiliteit van de productie.

5. Ongeordende werkplek

De vijfde fout is het ontbreken van een echte organisatie van de werkplek. Wanneer gereedschappen geen vaste plaats hebben, klemmen op het tafelblad belanden en de lasser het werk voortdurend moet onderbreken om iets te zoeken, verliest het proces zijn vloeiendheid. Elke onderbreking betekent tijdverlies, maar ook verlies van werkritme en concentratie, die bij lassen een directe invloed hebben op de kwaliteit van het werk.

Een goed ontworpen werkplek elimineert deze problemen bij de bron. Systeemlades, onderplanken of complete lasstations maken het mogelijk om de tafel te integreren met gereedschappen en accessoires, in plaats van ze “ergens” neer te leggen. Wanneer alles zijn vaste plek heeft en binnen handbereik is, kan de lasser zich op het werk concentreren in plaats van tijdens het proces de werkruimte te organiseren.

Het vermijden van deze vijf fouten vraagt geen revolutie, maar een verandering van aanpak. De sleutel is om de lastafel niet te zien als een willekeurig werkblad, maar als de basis van het hele proces. Stabiele nivellering, bewust gebruik van het gatenpatroon, geschikte opspangereedschappen, de mogelijkheid om de werkplek uit te breiden en orde in de werkorganisatie vormen samen een samenhangende oplossing voor het lassen. Zo worden GPPH-oplossingen ontworpen – zodat de lastafel een echte ondersteuning van de productie is en geen bron van beperkingen. Dit is de eenvoudigste weg naar sneller werken, meer herhaalbaarheid en een hogere constructiekwaliteit.