Azotowane stoły spawalnicze: Negatywne fakty, które warto znać!

Artykuł powstał na podstawie badań naukowych przedstawionych w artykule “Degradacja warstwy azotowanej stali pod działaniem odprysków spawalniczych i zajarzeń łuku elektrycznego”;

Badania zostały opublikowane w czasopiśmie Welding Technology Review – www.pspaw.pl – Vol. 96, 2024, str. 155-160Autorzy: Aleksander Orłowicz1, Dariusz Pająk2, Paulina Sobolewska3, Tomasz Galek4

Oryginalny artykuł w języku polskim oraz jego tłumaczenie na język angielski możesz przeglądnąć na końcu tego artykułu.

Czy azotowanie stołów spawalniczych ma sens? Wyniki badań są jednoznaczne.

Azotowanie to proces, który teoretycznie ma poprawiać twardość i odporność na zużycie powierzchni stalowych. Z tego powodu niektórzy producenci zaczęli stosować tę metodę do stołów spawalniczych, licząc na ich większą trwałość. Jednak najnowsze badania dowodzą, że w praktyce azotowanie stołów spawalniczych jest nie tylko nieefektywne i kosztowne, ale nawet szkodliwe dla trwałości powierzchni stołu spawalniczego.

Dlaczego azotowanie miało działać?

Azotowanie polega na wprowadzaniu azotu do powierzchni stalowych, co ma zwiększyć ich twardość. Proces ten wydawał się atrakcyjny dla firm, które chciały, by stoły spawalnicze stały się bardziej odporne na odpryski i uszkodzenia. Problem polega jednak na tym, że mimo teoretycznych zalet, azotowana warstwa w praktyce nie sprawdza się w warunkach spawania, ponieważ szkodliwe dla niej są wysokie temperatury.

Co mówią badania?

Przeprowadzone badania dowodzą, że powierzchnia azotowana, mimo większej twardości, jest bardzo krucha w kontakcie z gorącymi odpryskami i łukiem elektrycznym. Pod wpływem gorąca warstwa ta szybko pęka i łuszczy się uszkadzając stół spawalniczy. Kluczowy problem tkwi w tym, że azotowanie wnikając we wierzchnią warstwę materiału wypełnia ją w takiej gęstości, że uniemożliwia to prawidłową rozszerzalność cieplną. Wynikiem tego są pęknięcia wynikające z wysokiej temperatury, ponieważ materiał nie może prawidłowo się rozszerzać. Wyjaśnić to można lokalnym gwałtownym wzrostom wartości współczynnika liniowego rozszerzalności cieplnej w obszarze, w którym jak podaje literatura występują już naprężenia ściskające. Skutkiem tego jest całkowita degradacja warstwy azotowanej. Stół taki sprawdzi się jedynie przy pracach, które nie wprowadzają ciepła we wierzchnią warstwę stołu.

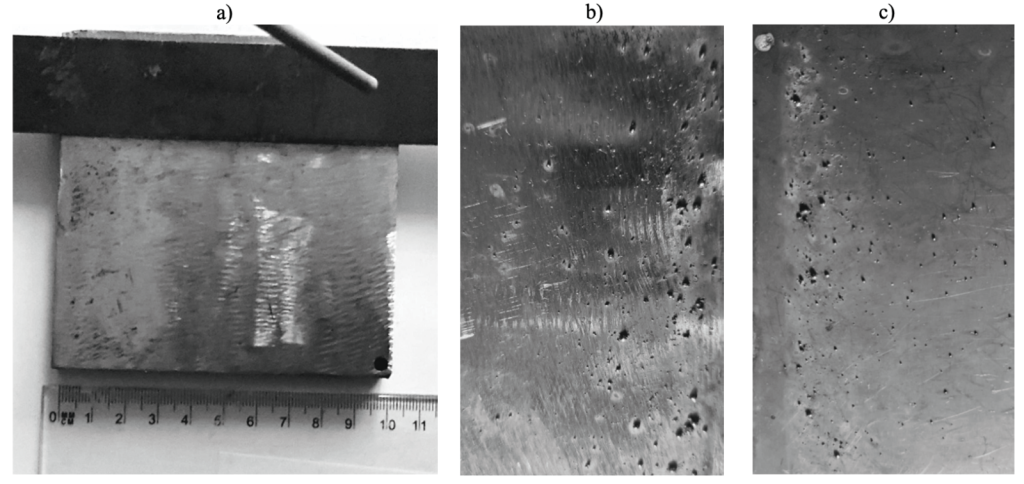

Na rysunku 2 można zobaczyć porównanie powierzchni azotowanych i nieazotowanych po działaniu odprysków spawalniczych. Wyraźnie widać, że powierzchnia azotowana, mimo teoretycznej twardości, ulega znacznie większym zniszczeniom. (Rysunki udostępnione z artykułu, str. 157)

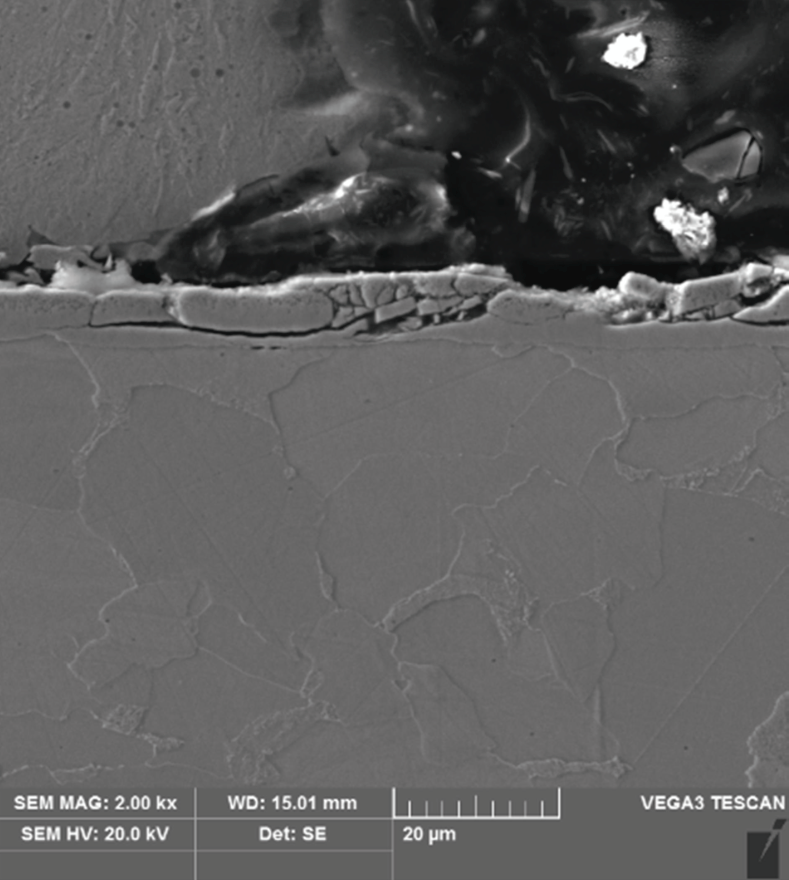

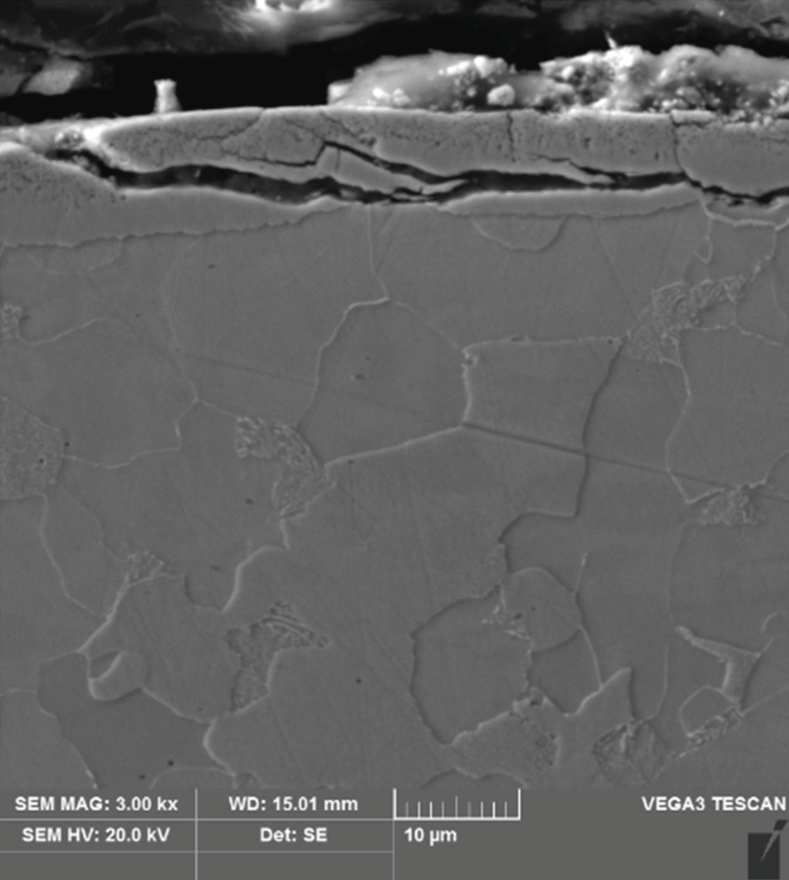

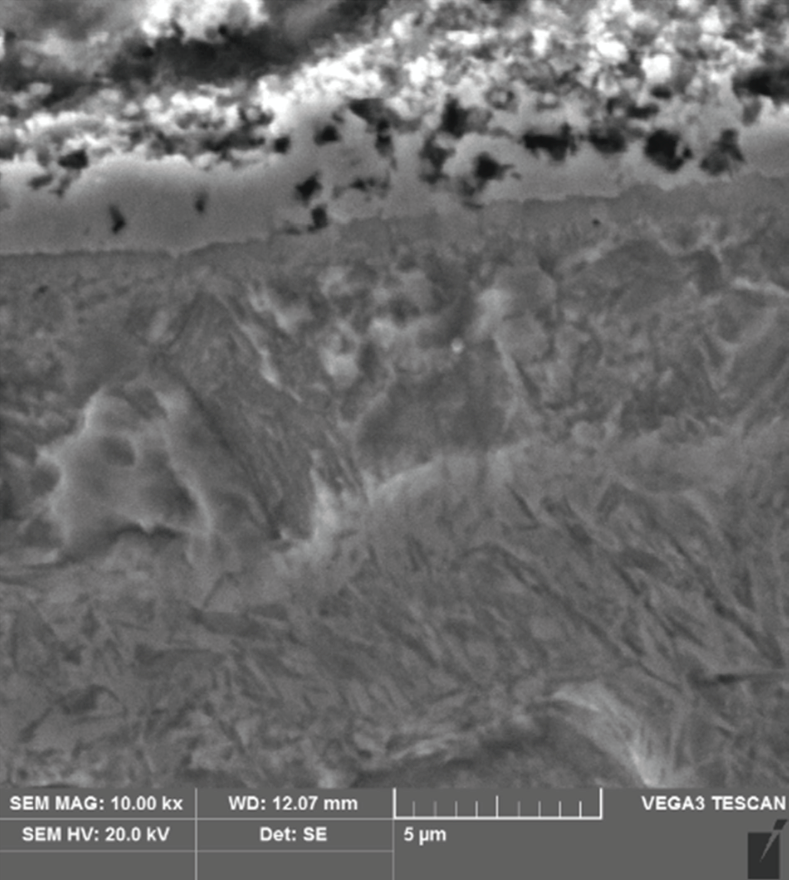

Poniższe rysunki (rys. 4 i rys. 5) pokazują efekty działania odprysków spawalniczych na powierzchnię azotowaną, gdzie widać wyraźne pęknięcia i kruszenie oraz odrywanie się warstwy. (Rysunki udostępnione z artykułu, str. 158)

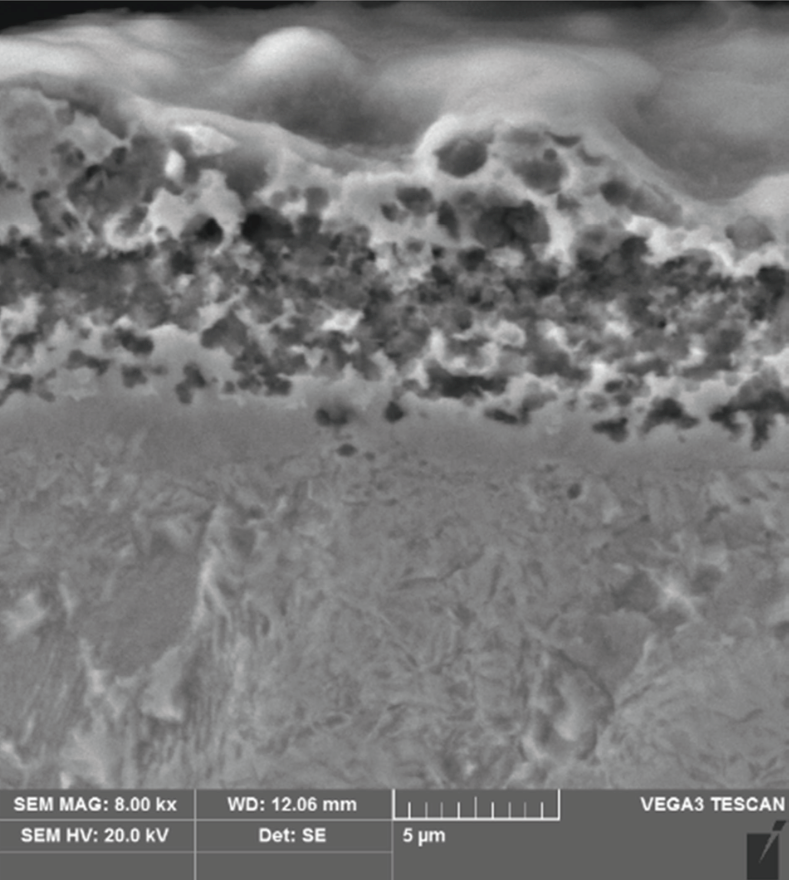

Badania wykazały, że odpryski spawalnicze posiadają taką temperaturę, która sprawia, że powierzchnia azotowana ulega gwałtownej degradacji. Z kolei łuk elektryczny powoduje rozpad azotków, co sprawia, że twarda powierzchnia staje się porowata i nie spełnia swojej funkcji.

Jak pokazują rysunki (rys. 6 i rys. 7), działanie łuku elektrycznego powoduje rozpad azotków i tworzenie się porowatej, zniszczonej powierzchni. (Rysunki udostępnione z artykułu, str. 159)

Azotowane stoły spawalnicze – więcej problemów niż korzyści.

Choć azotowanie na pierwszy rzut oka wydaje się sensowne, w praktyce warstwa azotowana jest zbyt krucha, by wytrzymać trudne warunki spawania. Zamiast chronić stół, pęka pod wpływem ciepła i odprysków.

Warstwa azotowana nie zapewnia odporności stołów spawalniczych na degradujące działanie odprysków spawalniczych i zajarzeń. W wyniku oddziaływania cieplnego kropel ciekłego metalu, w warstwie azotowanej tworzą się pęknięcia poprzeczne, wzdłużne i rozwarstwienia. W procesie usuwania odprysków następuje odrywanie fragmentów warstwy azotowanej z obszarów, w których uległa ona degradacji.

Wnioski dla klientów

Jeśli zależy Ci na trwałym stole spawalniczym, lepiej unikać azotowanych modeli. Choć proces ten obiecuje twardość i odporność, w rzeczywistości stoły te szybko ulegają zniszczeniu pod wpływem spawania. Zamiast przepłacać za azotowanie, warto zainwestować w solidne stoły spawalnicze bez tej warstwy. Stoły wykonane z trwałej stali, bez zbędnych dodatkowych powłok, lepiej poradzą sobie w trudnych warunkach spawania, są bardziej odporne na ciepło i uszkodzenia. Jedynym sposobem zapobiegającym przywieraniu odprysków jest stosowane sprawdzonej chemii antyodpryskowej.

- mgr inż. Aleksander Orłowicz, alekorlowicz[at]gmail.com ↩︎

- Rzeszow University of Technology, Poland; mgr inż. Dariusz Pająk, pajak[at]prz.edu.pl ↩︎

- Rzeszow University of Technology, Poland; dr inż. Tomasz Galek, t.galek[at]prz.edu.pl ↩︎

- Rzeszow University of Technology, Poland; dr inż. Paulina Sobolewska, psobolew[at]prz.edu.pl ↩︎