In vielen Werkstätten wird der Schweißtisch ausschließlich als Arbeitsfläche betrachtet. In modernen Produktionsprozessen ist er jedoch ein Systemelement, das direkten Einfluss auf die Durchlaufzeit, die Wiederholgenauigkeit von Konstruktionen und den Arbeitskomfort des Schweißers hat. Ein falsch eingestellter oder ungeeignet gewählter Tisch verlangsamt nicht nur die Arbeit, sondern verursacht sehr häufig Fehler, die erst in der Montage oder Qualitätskontrolle sichtbar werden.

Auf Grundlage von Gesprächen mit Anwendern sowie Erfahrungen aus der Implementierung von Schweißarbeitsplätzen lassen sich fünf Fehler identifizieren, die am häufigsten auftreten.

1. Fehlende korrekte Nivellierung des Tisches - oder gar kein Tisch

Der erste und grundlegendste Fehler ist das Fehlen einer korrekten Nivellierung des Tisches. Selbst geringe Abweichungen sind bei längeren Konstruktionen, Rahmen oder räumlichen Bauteilen von großer Bedeutung. Wenn der Tisch keine perfekt ebene Referenzbasis darstellt, beginnt die gesamte Konstruktion „wegzulaufen“, und der Schweißer verliert Zeit durch ständiges Nachkorrigieren der Bauteilposition.

In der Praxis trifft man auch auf eine noch schlechtere Situation – das Schweißen ohne Tisch, direkt auf dem Boden oder auf provisorischen Unterlagen. Eine solche Arbeitsweise eliminiert den Referenzpunkt vollständig, verhindert eine präzise Positionierung der Bauteile und erhöht das Risiko geometrischer Fehler erheblich. Diese Lösung mag bei einfachsten Arbeiten funktionieren, führt jedoch in der Serien- oder Konstruktionsfertigung zu Zeit- und Qualitätsverlusten.

Schweißtische von GPPH werden mit dem Ziel entwickelt, eine sehr hohe Ebenheitstoleranz über die gesamte Tischoberfläche hinweg zu gewährleisten. Die volle Nutzung dieser Präzision ist jedoch nur möglich, wenn der Tisch korrekt nivelliert und auf einem stabilen Untergrund aufgestellt ist. Genau deshalb sind verstellbare Füße und eine massive Beinkonstruktion so wichtige Bestandteile des gesamten Systems.

Es ist erwähnenswert, dass bei den meisten Tischserien von GPPH die Ebenheitstoleranz ≤ 0,3 mm über die gesamte Tischoberfläche beträgt. Bei der SMART-Serie, als wirtschaftliche Alternative, liegt diese Toleranz bei ≤ 0,5 mm, was weiterhin eine stabile und vorhersehbare Basis für die meisten Schweißarbeiten gewährleistet.

2. Unsachgemäße Nutzung des Lochsystems und fehlender Bezug zu den Achsen

Das zweite häufige Problem ist die unsachgemäße Nutzung des Lochsystems. Viele Anwender verfügen über Tische mit einem dichten Lochraster, nutzen dieses jedoch nicht bewusst. Die Bauteile werden „nach Augenmaß“ positioniert, ohne Bezug zu Achsen, Skalierungen oder Referenzpunkten, was zu fehlender Wiederholgenauigkeit und der Notwendigkeit führt, alles jedes Mal „neu einzurichten“.

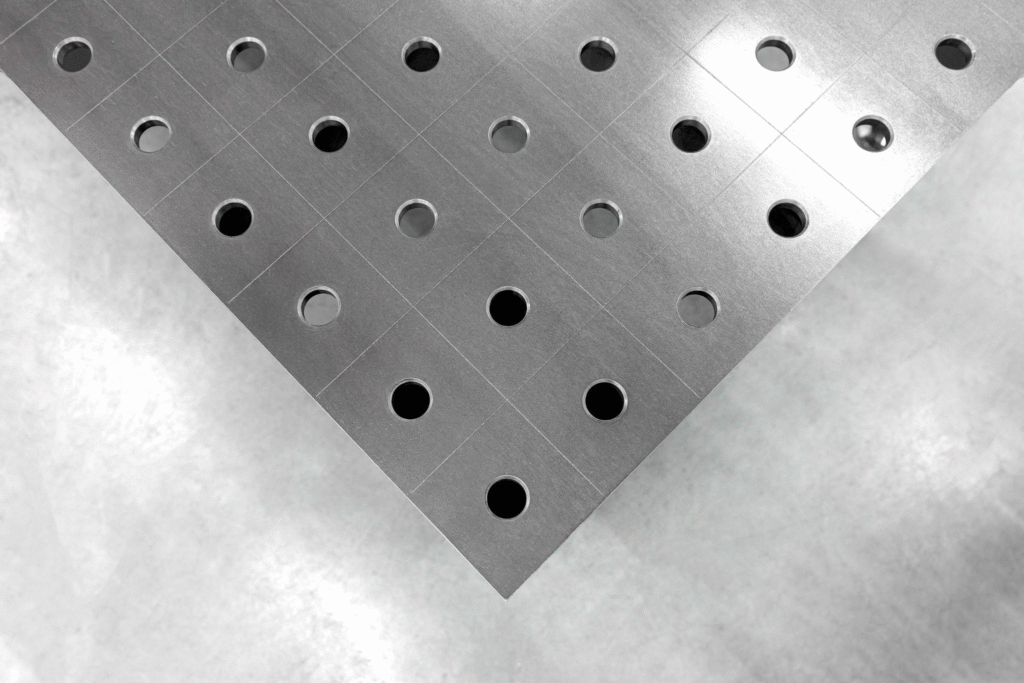

Die in GPPH-Tischen eingesetzten Lochsysteme – sowohl im 100x100- und 50x50-Raster als auch in diagonaler Anordnung – wurden entwickelt, um die Positionierzeit zu verkürzen und ein schnelles, wiederholgenaues Einrichten von Konstruktionen zu ermöglichen. Die gravierte Skala auf der Tischplatte erleichtert die Arbeit zusätzlich und erlaubt es, den Tisch als präzises Messwerkzeug und nicht nur als Arbeitsfläche zu betrachten.

Eine wichtige Rolle spielen hier auch gefräste und angefaste Bohrungen. Sie gewährleisten eine präzise Aufnahme von Bolzen und Werkzeugen, eliminieren Spiel und erleichtern die schnelle Montage und Demontage von Spannmitteln. Es sind Details, die im täglichen Einsatz die Rüstzeiten spürbar verkürzen.

3. Zu geringe Anzahl von Spannpunkten des Werkstücks

In vielen Werkstätten werden Bauteile mit „dem fixiert, was gerade zur Hand ist“, oft mit einer minimalen Anzahl an Spannpunkten. Beim Schweißen jedoch arbeitet sich das Material auf, erwärmt sich und erzeugt Spannungen, die ohne eine gezielte Kraftführung bereits während des Schweißens zu einem Verzug der Bauteile führen.

GPPH-Werkzeuge – darunter Spannmittel, Bolzen und Positionierelemente – sind auf konkrete Lochdurchmesser und Tischserien ausgelegt. Dadurch entsteht ein stimmiges System, das eine präzise Positionierung des Werkstücks ermöglicht und dessen Lage während des gesamten Schweißprozesses stabil hält. Anstelle von Improvisation tritt Kontrolle: eine optimale Verteilung der Spannpunkte, wiederholgenaue Positionierung und Konstruktionsstabilität. Das wirkt sich direkt auf die Qualität der Konstruktion, die Reduzierung von Verzug und reale Zeitersparnisse in jeder Produktionsphase aus.

4. Fehlendes Denken über den Tisch als Basis für den Ausbau des Arbeitsplatzes

Der vierte Fehler besteht darin, den Schweißtisch als einmalige Lösung zu betrachten und nicht als Arbeitsbasis. In der Praxis begegnet man häufig einem Ansatz, bei dem der Tisch als isoliertes Element des Arbeitsplatzes fungiert – ohne Möglichkeit zur Erweiterung, zur Verbindung mit anderen Tischen oder zur Nutzung zusätzlicher Komponenten zur Unterstützung des Schweißprozesses. Bei größeren oder komplexeren Konstruktionen zeigen sich die Grenzen dieses Ansatzes schnell. Das Fehlen von Schweißstützen, Blöcken, Verlängerungen oder Verbindungssystemen zwingt dazu, Projekte in Etappen aufzuteilen oder in unbequemen Positionen zu arbeiten. Dies verlängert die Durchlaufzeiten und erhöht das Risiko geometrischer Fehler sowie den Verlust der Wiederholgenauigkeit.

GPPH-Schweißtische sind als Systemkomponenten konzipiert. Sie können mit TRESTLE-Schweißstützen, Verbindungselementen, modularen Tischen sowie SLIDE-SYSTEM-Schienen zusammenarbeiten. Dadurch lässt sich der Arbeitsplatz flexibel an das jeweilige Projekt anpassen – anstatt das Projekt an die Einschränkungen des Tisches anzupassen. Dieser Ansatz strukturiert den Prozess, verkürzt die Arbeitszeit und erhöht die Flexibilität der Produktion.

5. Unordentlicher Arbeitsplatz

Der fünfte Fehler ist das Fehlen einer echten Organisation des Arbeitsplatzes. Wenn Werkzeuge keinen festen Platz haben, Spannmittel auf der Tischplatte liegen und der Schweißer die Arbeit ständig unterbrechen muss, um etwas zu suchen, verliert der Prozess an Flüssigkeit. Jede solche Unterbrechung bedeutet Zeitverlust, aber auch den Verlust von Arbeitsrhythmus und Konzentration, die beim Schweißen direkten Einfluss auf die Ausführungsqualität haben.

Ein gut konzipierter Arbeitsplatz beseitigt diese Probleme an der Wurzel. Systemschubladen, untere Ablagen oder komplette Schweißstationen ermöglichen die Integration des Tisches mit Werkzeugen und Zubehör, anstatt diese „irgendwo“ abzulegen. Wenn alles seinen festen Platz hat und griffbereit ist, kann sich der Schweißer auf die Arbeit konzentrieren und nicht auf die Organisation des Arbeitsraums während des Prozesses.

Die Vermeidung dieser fünf Fehler erfordert keine Revolution, sondern einen Perspektivwechsel. Entscheidend ist, den Schweißtisch nicht als zufällige Arbeitsfläche zu betrachten, sondern als Grundlage des gesamten Prozesses. Stabile Nivellierung, bewusste Nutzung des Lochsystems, geeignete Spannwerkzeuge, die Möglichkeit zur Erweiterung des Arbeitsplatzes und Ordnung in der Arbeitsorganisation ergeben eine stimmige Lösung für die Schweißtechnik. Genau so werden die Lösungen von GPPH entwickelt – damit der Schweißtisch eine echte Unterstützung der Produktion ist und keine Quelle von Einschränkungen. Das ist der einfachste Weg zu schnellerer Arbeit, höherer Wiederholgenauigkeit und besserer Konstruktionsqualität.