Nitrirane varilne mize: Negativna dejstva, ki jih morate poznati!

Članek temelji na znanstvenih raziskavah, predstavljenih v članku „Razgradnja nitriranega jeklenega sloja pod vplivom varilnega razpršila in električnega obloka“;

Ugotovitve so bile objavljene v reviji Welding Technology Review www.pspaw.pl – Vol. 96, 2024, str. 155-160Avtorji: Aleksander Orłowicz1, Dariusz Pająk2, Paulina Sobolewska3, Tomasz Galek4

Na koncu tega članka si lahko ogledate izvirni članek v poljščini in njegov angleški prevod.

Ali je nitriranje varilnih miz smiselno? Rezultati raziskave so jasni.

Nitriranje je postopek, ki naj bi po teoriji izboljšal trdoto in odpornost proti obrabi jeklenih površin. Zato so nekateri proizvajalci začeli uporabljati to metodo za varilne mize v upanju, da bodo te dlje zdržale. Vendar nedavne študije kažejo, da v praksi nitriranje varilnih miz ni le neučinkovito in drago, temveč celo škoduje trajnosti površine varilne mize.

Zakaj bi nitriranje delovalo?

Nitriranje vključuje vnašanje dušika v jeklene površine, da se poveča njihova trdota. Postopek se je zdel privlačen za podjetja, ki so želela varilne mize narediti bolj odporne proti odlomom in poškodbam. Težava pa je, da se kljub teoretičnim prednostim nitridirani premaz v praksi v pogojih varjenja ne obnese dobro, saj mu škodujejo visoke temperature..

Kaj pravijo raziskave?

Preskusi so pokazali, da je nitridirana površina kljub večji trdoti zelo krhka, ko je izpostavljena vročim curkom in električnemu obloku. Ko je izpostavljena vročini, plast hitro poči in se odlušči ter poškoduje varilno mizo. Ključna težava je v tem, da nitriranje prodre v zgornjo plast materiala in jo zapolni do take gostote, da prepreprečuje ustrezno toplotno raztezanje. Posledica so razpoke zaradi visoke temperature, saj se material ne more ustrezno razširiti. To je mogoče razložiti z lokalnim hitrim povečanjem vrednosti linearnega koeficienta toplotnega raztezanja na območju, kjer so po podatkih iz literature že prisotne tlačne napetosti. To povzroči popolno razgradnjo nitriranega sloja. Takšna miza bo dobro delovala le pri operacijah, ki ne vnašajo toplote v zgornji sloj mize.

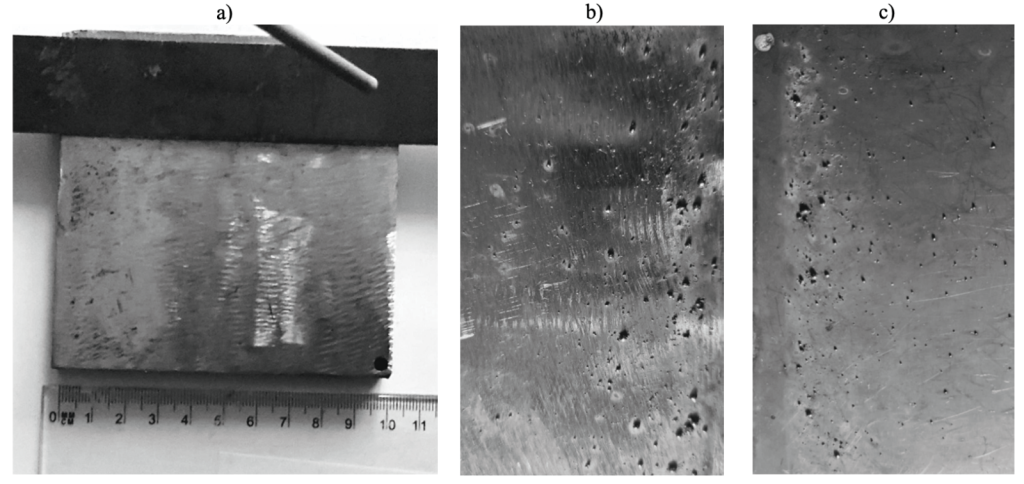

Slika 2 prikazuje primerjavo med nitriranimi in nenzitriranimi površinami po izpostavljenosti varilnim razpršilom. Jasno je razvidno, da je nitrirana površina kljub svoji teoretični trdoti bistveno bolj poškodovana. (Slike iz članka, stran 157)

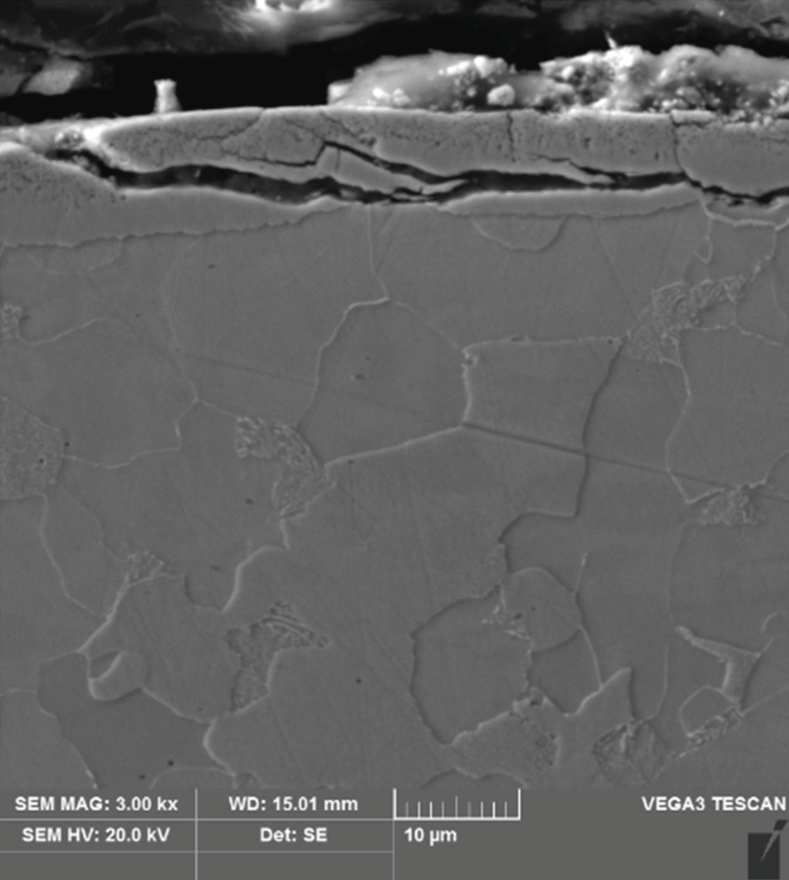

Spodnji sliki (sliki 4 in 5) prikazujeta učinke varilnih razpršil na nitrirano površino, kjer so vidne jasne razpoke ter drobljenje in luščenje plasti. (Slike iz članka, stran 158)

Študije so pokazale, da ima varilni razpršek temperaturo, pri kateri senitridirana površina hitro razgradi. Električni oblok pa povzroči razpad nitridov, zaradi česar trda površina postane porozna in ne opravlja svoje funkcije.

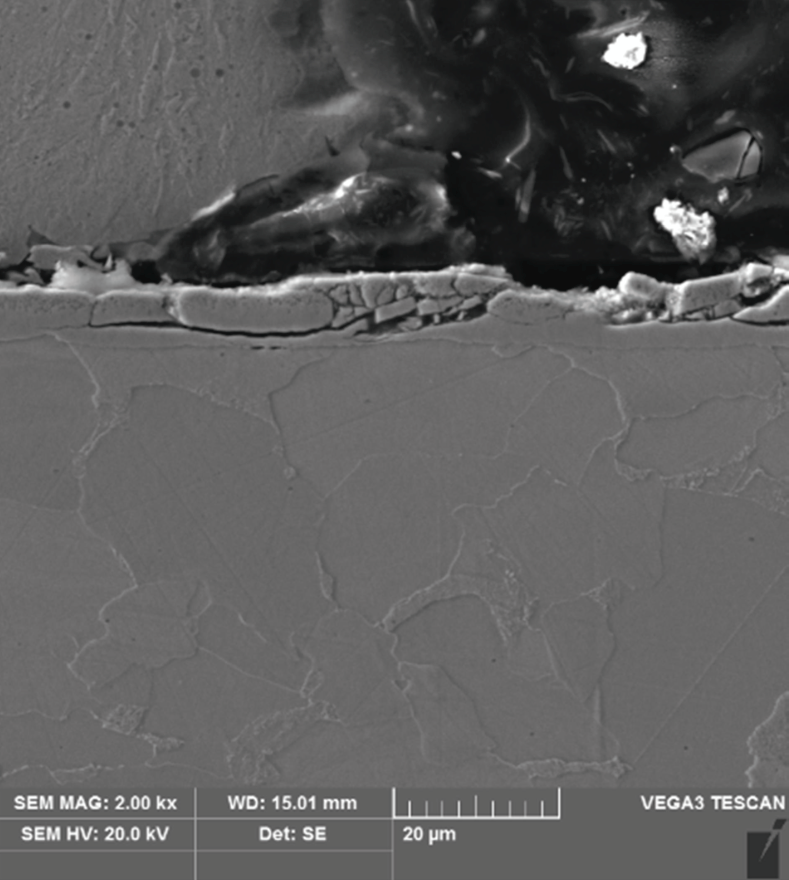

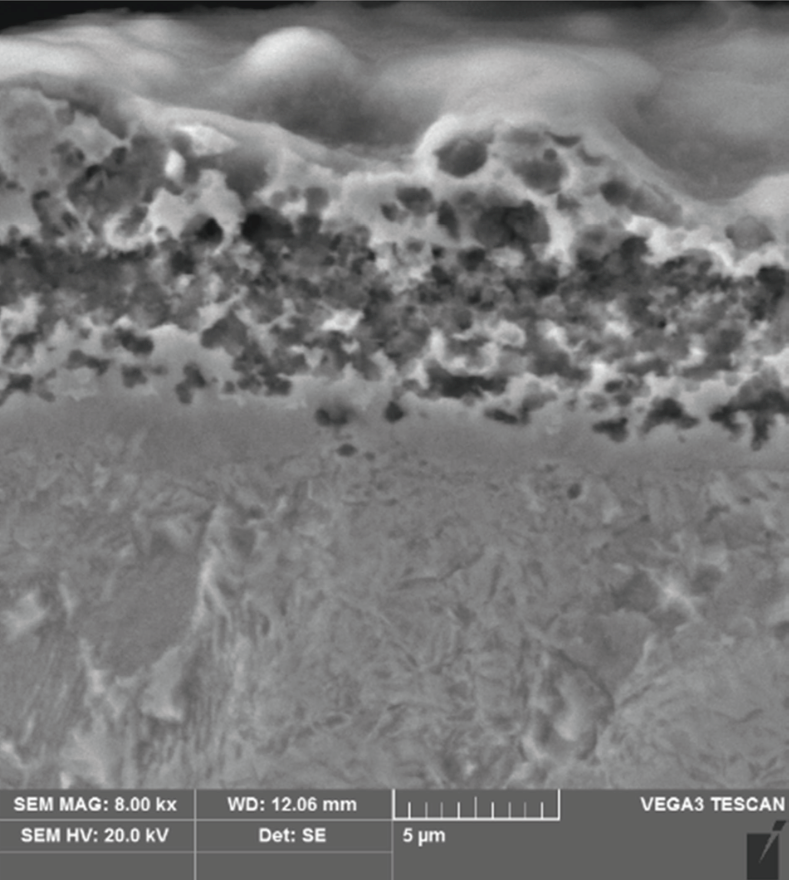

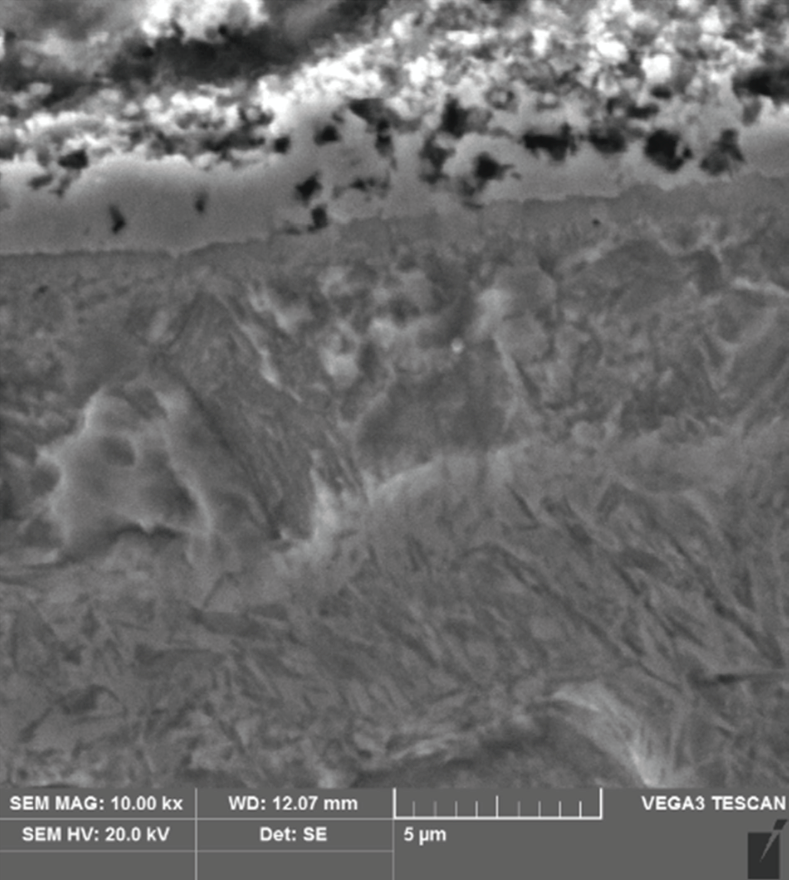

Kot prikazujeta sliki (Slika 6 in Slika 7), delovanje obloka povzroči, da nitridi razpadejo in tvorijo porozno, poškodovano površino. (Slike iz članka, stran 159)

Nitrirane varilne mize - več težav kot koristi.

Čeprav se nitriranje na prvi pogled zdi smiselno, je v praksi nitrirana plast preveč krhka, da bi vzdržala težke pogoje varjenja. Namesto da bi zaščitil mizo, zaradi vročine in brizganja razpoka.

Nitridirana plast ne naredi varilnih miz odpornih na degradacijske učinke varilnih razpršil in zastojev. Zaradi toplotnih učinkov kapljic tekoče kovine nastajajo v nitrirani plasti prečne razpoke, vzdolžne razpoke in delaminacija. Pri odstranjevanju razpršitve se s področij, kjer je prišlo do degradacije, odlepijo delci nitriranega sloja.

Sklepi za stranke

Če želite trajno varilno mizo, se raje izognite nitriranim modelom. Čeprav ta postopek obljublja trdoto in odpornost, se v resnici te mize pri varjenju hitro pokvarijo. Za razliko od preplačevanja za nitriranje je vredno vlagati v robustne varilne mize brez tega sloja. Mize iz trpežnega jekla, brez nepotrebnih dodatnih premazov, se bodo bolje obnesle v težkih pogojih varjenja ter so bolj odporne proti vročini in poškodbam. Edini način za preprečevanje prijemanja razpršil je uporaba preizkušenih kemikalij proti razpršilom.

- mgr inż. Aleksander Orłowicz, alekorlowicz[at]gmail.com ↩︎

- Rzeszow University of Technology, Poland; mgr inż. Dariusz Pająk, pajak[at]prz.edu.pl ↩︎

- Rzeszow University of Technology, Poland; dr inż. Tomasz Galek, t.galek[at]prz.edu.pl ↩︎

- Rzeszow University of Technology, Poland; dr inż. Paulina Sobolewska, psobolew[at]prz.edu.pl ↩︎