Em muitas oficinas, a mesa de soldagem é tratada apenas como uma superfície de trabalho. Nos processos produtivos modernos, porém, ela é um elemento do sistema que influencia diretamente o tempo de execução, a repetibilidade das estruturas e o conforto de trabalho do soldador. Uma mesa mal ajustada ou mal escolhida não apenas desacelera o trabalho, como também gera com frequência erros que só aparecem na fase de montagem ou de controle de qualidade.

Com base em conversas com usuários e na experiência adquirida na implementação de postos de soldagem, é possível identificar cinco erros que ocorrem com mais frequência.

1. Falta de nivelamento adequado da mesa - ou ausência total da mesa

O primeiro e mais básico erro é a falta de nivelamento adequado da mesa. Mesmo pequenos desvios têm grande impacto em estruturas mais longas, quadros ou elementos espaciais. Se a mesa não fornecer uma base de referência perfeitamente plana, toda a estrutura começa a “desalinhavar”, e o soldador perde tempo corrigindo constantemente a posição das peças.

Na prática, também ocorre uma situação ainda pior: soldagem sem mesa, diretamente no chão ou sobre suportes improvisados. Esse tipo de trabalho elimina completamente o ponto de referência, impede o posicionamento preciso dos componentes e aumenta significativamente o risco de erros geométricos. É uma solução que pode funcionar apenas nos trabalhos mais simples, mas na produção seriada ou estrutural leva a perdas de tempo e qualidade.

As mesas de soldagem GPPH são projetadas para manter uma tolerância de planicidade muito alta em toda a superfície do tampo. No entanto, o aproveitamento total dessa precisão só é possível quando a mesa está corretamente nivelada e apoiada sobre uma base estável. Por isso, os pés reguláveis e a estrutura robusta das pernas são elementos tão importantes de todo o sistema.

Vale destacar que, na maioria das séries de mesas GPPH, a tolerância de planicidade é de ≤ 0,3 mm em toda a superfície do tampo. Para a série SMART, como alternativa econômica, essa tolerância é de ≤ 0,5 mm, o que ainda garante uma base estável e previsível para a maioria dos trabalhos de soldagem.

2. Uso inadequado do sistema de furos e falta de referência aos eixos

O segundo problema comum é o uso inadequado do sistema de furos. Muitos usuários possuem mesas com uma malha densa de furos, mas não a utilizam de forma consciente. Os componentes são posicionados “no olho”, sem referência a eixos, escalas ou pontos de base, o que resulta em falta de repetibilidade e na necessidade de “ajustar tudo novamente” a cada vez.

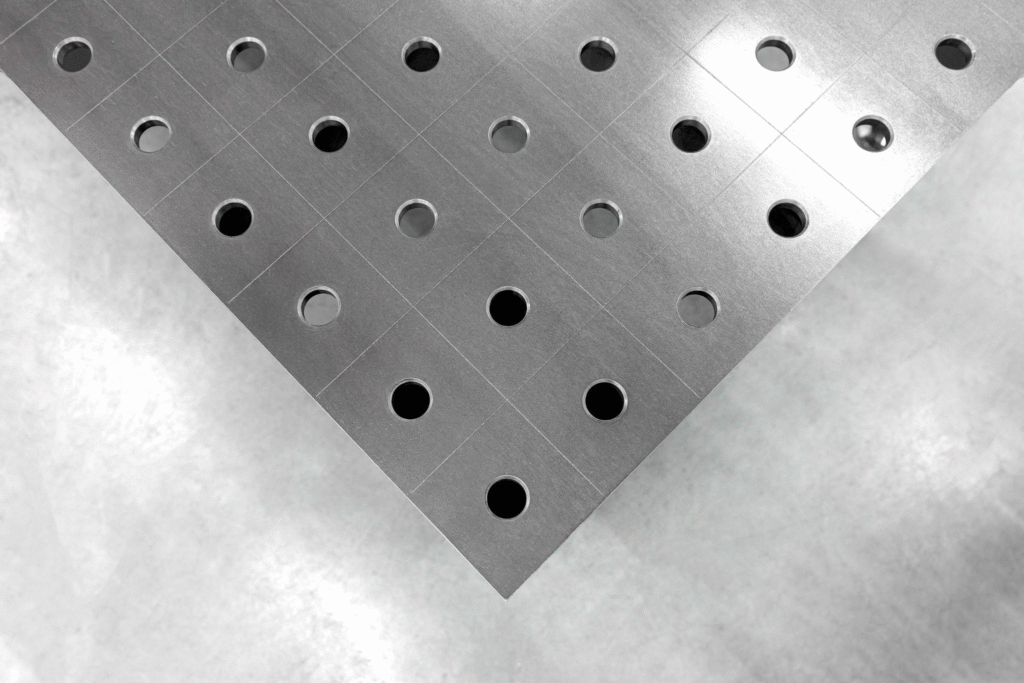

Os sistemas de furos utilizados nas mesas GPPH – tanto na malha 100x100, 50x50 quanto na disposição diagonal – foram projetados para reduzir o tempo de posicionamento e permitir a configuração rápida e repetível das estruturas. A escala gravada no tampo facilita ainda mais o trabalho e permite que a mesa seja tratada como uma ferramenta de medição precisa, e não apenas como uma superfície de trabalho.

Os furos fresados e chanfrados também desempenham um papel importante. Eles garantem o encaixe preciso de pinos e ferramentas, eliminam folgas e facilitam a montagem e desmontagem rápida dos elementos de fixação. São detalhes que, no dia a dia, reduzem de forma concreta o tempo de preparação do posto de trabalho.

3. Número insuficiente de pontos de fixação da peça

Em muitas oficinas, as peças são presas com “o que estiver à mão”, muitas vezes com um número mínimo de pontos. Durante a soldagem, no entanto, o material aquece, se movimenta e gera tensões que, sem um correto direcionamento das forças, fazem com que os componentes se desloquem ainda durante a solda.

As ferramentas GPPH – incluindo grampos, pinos e elementos de posicionamento – são projetadas para diâmetros de furos e séries de mesas específicas. Com isso, formam um sistema coerente que permite posicionar a peça com precisão e manter sua posição durante todo o processo de soldagem. Em vez de improvisação, entra o controle: distribuição adequada dos pontos de aperto, posicionamento repetível e estabilidade da estrutura. Isso se traduz diretamente em maior qualidade da construção, redução de deformações e economia real de tempo em todas as etapas da produção.

4. Falta de considerar a mesa como base para a expansão do posto de trabalho

O quarto erro consiste em enxergar a mesa de soldagem como uma solução pontual, e não como uma base de trabalho. Na prática, é comum encontrar uma abordagem em que a mesa funciona como um elemento isolado da estação – sem possibilidade de expansão, conexão com outras mesas ou uso de componentes adicionais que apoiem o processo de soldagem. Em construções maiores ou mais complexas, as limitações desse modelo ficam evidentes rapidamente. A falta de suportes de soldagem, blocos, extensões ou sistemas de conexão obriga a dividir os projetos em etapas ou a trabalhar em posições desconfortáveis. Isso aumenta o tempo de execução e eleva o risco de erros geométricos e perda de repetibilidade.

As mesas de soldagem GPPH são projetadas como componentes de sistema. Elas podem trabalhar em conjunto com suportes de soldagem TRESTLE, conectores, mesas modulares e sistemas de trilhos SLIDE SYSTEM. Dessa forma, a estação de trabalho pode ser adaptada de maneira flexível ao projeto atual, em vez de ajustar o projeto às limitações da mesa. Essa abordagem organiza o processo, reduz o tempo de trabalho e aumenta a flexibilidade da produção.

5. Estação de trabalho desorganizada

O quinto erro é a falta de uma organização real da estação de trabalho. Quando as ferramentas não têm um local definido, os grampos acabam sobre o tampo e o soldador interrompe o trabalho constantemente para procurar algo, o processo perde fluidez. Cada interrupção representa perda de tempo, mas também de ritmo e concentração, que na soldagem têm impacto direto na qualidade do resultado.

Uma estação de trabalho bem projetada elimina esses problemas na origem. Gavetas de sistema, prateleiras inferiores ou estações de soldagem completas permitem integrar a mesa com ferramentas e acessórios, em vez de deixá-los “em qualquer lugar”. Quando tudo tem seu lugar e está ao alcance da mão, o soldador pode se concentrar no trabalho, e não na organização do espaço durante o processo.

Evitar esses cinco erros não exige uma revolução, mas uma mudança de mentalidade. O essencial é tratar a mesa de soldagem não como um simples tampo de trabalho, mas como a base de todo o processo. Nivelamento estável, uso consciente do sistema de furos, ferramentas de fixação adequadas, possibilidade de expansão da estação de trabalho e organização do trabalho formam uma solução coerente para a soldagem. É exatamente assim que as soluções GPPH são projetadas – para que a mesa de soldagem seja um suporte real para a produção, e não uma fonte de limitações. Esse é o caminho mais simples para um trabalho mais rápido, maior repetibilidade e melhor qualidade das estruturas.