In molte officine il tavolo di saldatura viene considerato esclusivamente come un piano di lavoro. Nei moderni processi produttivi è invece un elemento del sistema che influisce direttamente sui tempi di realizzazione, sulla ripetibilità delle strutture e sul comfort operativo del saldatore. Un tavolo impostato in modo errato o scelto in maniera inadeguata non solo rallenta il lavoro, ma molto spesso genera errori che emergono solo in fase di montaggio o di controllo qualità.

Sulla base delle conversazioni con gli utenti e dell’esperienza maturata nell’implementazione di postazioni di saldatura, è possibile individuare cinque errori che si verificano più frequentemente.

1. Mancanza di un corretto livellamento del tavolo - o assenza totale del tavolo

Il primo e più fondamentale errore è la mancanza di un corretto livellamento del tavolo. Anche piccole deviazioni hanno un’enorme importanza nelle strutture più lunghe, nei telai o negli elementi spaziali. Se il tavolo non costituisce una base di riferimento perfettamente piana, l’intera struttura inizia a “spostarsi” e il saldatore perde tempo correggendo continuamente la posizione dei componenti.

Nella pratica si riscontra anche una situazione ancora peggiore: la saldatura senza tavolo, direttamente sul pavimento o su supporti provvisori. Questo tipo di lavoro elimina completamente il punto di riferimento, impedisce il posizionamento preciso dei componenti e aumenta in modo significativo il rischio di errori geometrici. È una soluzione che può funzionare solo per i lavori più semplici, ma nella produzione in serie o strutturale porta a perdite di tempo e qualità.

I tavoli di saldatura GPPH sono progettati per garantire una tolleranza di planarità molto elevata su tutta la superficie del piano di lavoro. Tuttavia, il pieno sfruttamento di questa precisione è possibile solo quando il tavolo è correttamente livellato e posizionato su una base stabile. Proprio per questo le gambe regolabili e la struttura massiccia delle gambe sono elementi così importanti dell’intero sistema.

Vale la pena aggiungere che per la maggior parte delle serie di tavoli GPPH la tolleranza di planarità è pari a ≤ 0,3 mm su tutta la superficie del piano. Per la serie SMART, come alternativa economica, questa tolleranza è di ≤ 0,5 mm, garantendo comunque una base stabile e prevedibile per la maggior parte delle lavorazioni di saldatura.

2. Utilizzo improprio del sistema di fori e mancanza di riferimento agli assi

Il secondo problema più comune è l’utilizzo improprio del sistema di fori. Molti utenti dispongono di tavoli con una fitta griglia di fori, ma non la sfruttano in modo consapevole. I componenti vengono posizionati “a occhio”, senza riferimento ad assi, scale o punti di base, con il risultato di una scarsa ripetibilità e della necessità di “ripartire da zero” ogni volta.

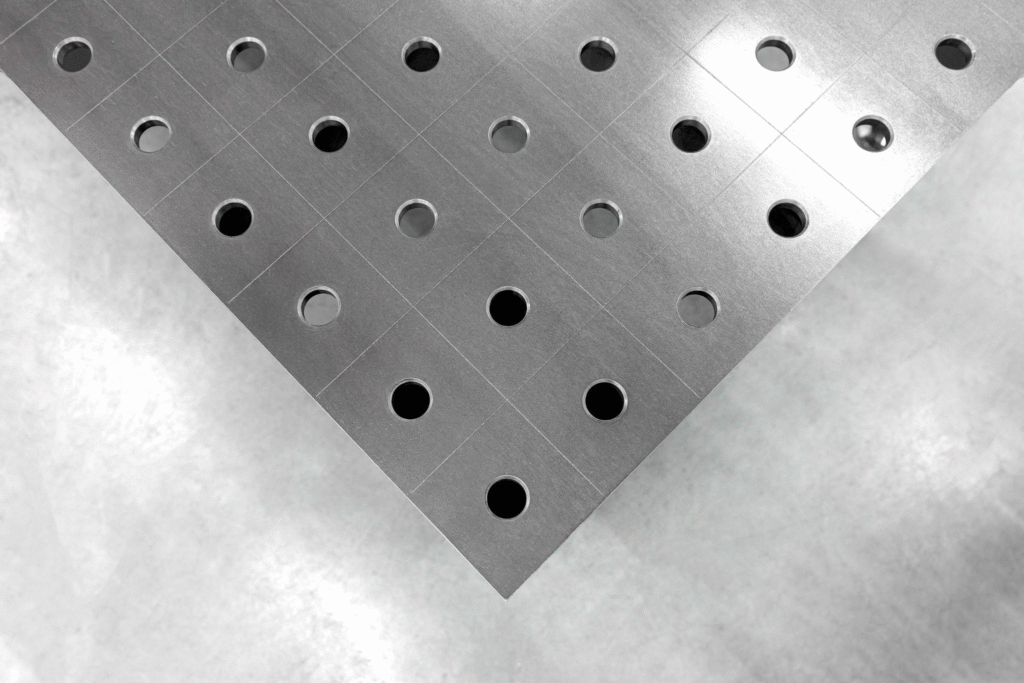

I sistemi di fori utilizzati nei tavoli GPPH – sia nella griglia 100x100, 50x50 sia in disposizione diagonale – sono stati progettati per ridurre i tempi di posizionamento e consentire un’impostazione rapida e ripetibile delle strutture. La scala incisa sul piano di lavoro facilita ulteriormente le operazioni e consente di considerare il tavolo come uno strumento di misura preciso, e non solo come una superficie di lavoro.

Un ruolo importante è svolto anche dai fori fresati e smussati. Garantiscono un alloggiamento preciso di perni e utensili, eliminano i giochi e facilitano il montaggio e lo smontaggio rapido degli elementi di fissaggio. Sono dettagli che nel lavoro quotidiano riducono concretamente i tempi di preparazione della postazione.

3. Numero insufficiente di punti di fissaggio del pezzo

In molte officine i pezzi vengono fissati “con ciò che si ha a portata di mano”, spesso con un numero minimo di punti. Durante la saldatura, però, il materiale si riscalda, si deforma e genera tensioni che, senza una corretta gestione delle forze, causano lo spostamento degli elementi già durante l’esecuzione delle saldature.

Gli utensili GPPH – inclusi morsetti, perni ed elementi di posizionamento – sono progettati per specifici diametri dei fori e per le diverse serie di tavoli. In questo modo creano un sistema coerente che consente di posizionare con precisione il pezzo e mantenerne la posizione durante l’intero processo di saldatura. Al posto dell’improvvisazione subentra il controllo: corretta distribuzione dei punti di serraggio, posizionamento ripetibile e stabilità della struttura. Ciò si traduce direttamente in una maggiore qualità della costruzione, nella riduzione delle deformazioni e in un reale risparmio di tempo in ogni fase produttiva.

4. Mancata percezione del tavolo come base per l’espansione della postazione di lavoro

Il quarto errore consiste nel considerare il tavolo di saldatura come una soluzione una tantum e non come una base di lavoro. In pratica, spesso si incontra un approccio in cui il tavolo funziona come un elemento isolato della postazione – senza possibilità di espansione, di collegamento con altri tavoli o di utilizzo di componenti aggiuntivi a supporto del processo di saldatura. Con strutture più grandi o complesse, i limiti di questo approccio emergono rapidamente. L’assenza di supporti di saldatura, blocchi, prolunghe o sistemi di collegamento costringe a suddividere i progetti in fasi o a lavorare in posizioni scomode. Ciò allunga i tempi di realizzazione e aumenta il rischio di errori geometrici e di perdita di ripetibilità.

I tavoli di saldatura GPPH sono progettati come elementi di sistema. Possono lavorare insieme ai supporti di saldatura TRESTLE, ai connettori, ai tavoli modulari e ai sistemi di guide SLIDE SYSTEM. In questo modo la postazione può essere adattata in modo flessibile al progetto in corso, anziché adattare il progetto ai limiti del tavolo. Questo approccio organizza il processo, riduce i tempi di lavoro e aumenta la flessibilità della produzione.

5. Postazione di lavoro disordinata

Il quinto errore è la mancanza di una reale organizzazione della postazione di lavoro. Quando gli utensili non hanno un posto definito, i morsetti finiscono sul piano di lavoro e il saldatore interrompe continuamente l’attività per cercare qualcosa, il processo perde fluidità. Ogni interruzione comporta una perdita di tempo, ma anche di ritmo e concentrazione, che nella saldatura influiscono direttamente sulla qualità del risultato.

Una postazione di lavoro ben progettata elimina questi problemi alla fonte. Cassetti di sistema, ripiani inferiori o stazioni di saldatura complete consentono di integrare il tavolo con utensili e accessori, invece di appoggiarli “ovunque”. Quando tutto ha il suo posto ed è a portata di mano, il saldatore può concentrarsi sul lavoro e non sull’organizzazione dello spazio durante il processo.

Evitare questi cinque errori non richiede una rivoluzione, ma un cambio di approccio. La chiave è considerare il tavolo di saldatura non come un semplice piano di lavoro, ma come la base dell’intero processo. Un corretto livellamento, l’uso consapevole del sistema di fori, gli utensili di fissaggio adeguati, la possibilità di ampliare la postazione e l’ordine nell’organizzazione del lavoro costituiscono una soluzione coerente per la saldatura. È proprio in questo modo che vengono progettate le soluzioni GPPH, affinché il tavolo di saldatura sia un reale supporto alla produzione e non una fonte di limitazioni. È la strada più semplice verso un lavoro più rapido, una maggiore ripetibilità e una migliore qualità delle strutture.