En muchos talleres, la mesa de soldadura se trata únicamente como una superficie de trabajo. Sin embargo, en los procesos de producción modernos es un elemento del sistema que influye directamente en el tiempo de ejecución, la repetibilidad de las estructuras y la comodidad de trabajo del soldador. Una mesa mal ajustada o mal seleccionada no solo ralentiza el trabajo, sino que muy a menudo genera errores que solo aparecen en la fase de montaje o control de calidad.

A partir de conversaciones con usuarios y de la experiencia en la implementación de puestos de soldadura, se pueden identificar cinco errores que aparecen con mayor frecuencia.

1. Falta de una nivelación correcta de la mesa - o ausencia total de mesa

El primer y más básico error es la falta de una nivelación correcta de la mesa. Incluso pequeñas desviaciones tienen una gran importancia en estructuras largas, bastidores o elementos espaciales. Si la mesa no proporciona una base de referencia perfectamente plana, toda la construcción comienza a desviarse y el soldador pierde tiempo corrigiendo constantemente la posición de las piezas.

En la práctica también se da una situación aún peor: soldar sin mesa, directamente sobre el suelo o sobre apoyos provisionales. Este tipo de trabajo elimina por completo el punto de referencia, impide el posicionamiento preciso de los elementos y aumenta considerablemente el riesgo de errores geométricos. Es una solución que solo puede funcionar en los trabajos más simples, pero en la producción en serie o estructural provoca pérdidas de tiempo y calidad.

Las mesas de soldadura GPPH están diseñadas para mantener una tolerancia de planitud muy alta en toda la superficie del tablero. Sin embargo, el aprovechamiento total de esta precisión solo es posible cuando la mesa está correctamente nivelada y asentada sobre una base estable. Por eso, las patas regulables y la estructura robusta de las patas son un elemento tan importante de todo el sistema.

Cabe destacar que en la mayoría de las series de mesas GPPH la tolerancia de planitud es de ≤ 0,3 mm en toda la superficie del tablero. En el caso de la serie SMART, como alternativa económica, esta tolerancia es de ≤ 0,5 mm, lo que sigue proporcionando una base estable y predecible para la mayoría de los trabajos de soldadura.

2. Uso incorrecto del sistema de orificios y falta de referencia a los ejes

El segundo problema frecuente es el uso incorrecto del sistema de orificios. Muchos usuarios disponen de mesas con una densa red de orificios, pero no la utilizan de forma consciente. Los elementos se colocan “a ojo”, sin referencia a ejes, escalas o puntos base, lo que provoca falta de repetibilidad y la necesidad de “configurar todo de nuevo” cada vez.

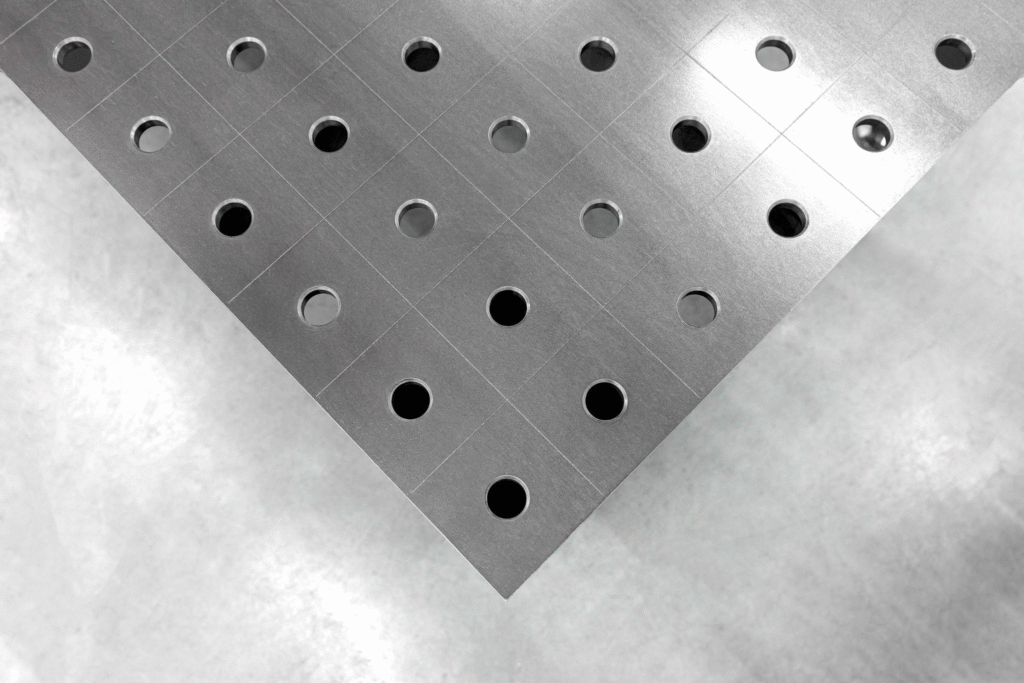

Los sistemas de orificios utilizados en las mesas GPPH – tanto en la cuadrícula 100x100, 50x50 como en disposición diagonal – han sido diseñados para reducir el tiempo de posicionamiento y permitir un ajuste rápido y repetible de las estructuras. La escala grabada en el tablero facilita aún más el trabajo y permite tratar la mesa como una herramienta de medición precisa, y no solo como una superficie de trabajo.

Un papel importante lo desempeñan también los orificios fresados y biselados. Garantizan un asentamiento preciso de pernos y herramientas, eliminan holguras y facilitan el montaje y desmontaje rápido de los elementos de sujeción. Son detalles que en el trabajo diario reducen de forma real el tiempo de preparación del puesto.

3. Número insuficiente de puntos de sujeción de la pieza

En muchos talleres, las piezas se sujetan con “lo que haya a mano”, a menudo con un número mínimo de puntos. Sin embargo, durante la soldadura el material se calienta, trabaja y genera tensiones que, sin una correcta conducción de fuerzas, provocan el desplazamiento de los elementos ya durante la ejecución de las soldaduras.

Las herramientas GPPH – incluidos los sistemas de sujeción, pernos y elementos de posicionamiento – están diseñadas para diámetros de orificio y series de mesas específicos. Gracias a ello, forman un sistema coherente que permite posicionar la pieza con precisión y mantener su posición durante todo el proceso de soldadura. En lugar de improvisación, aparece el control: una distribución adecuada de los puntos de presión, un posicionamiento repetible y la estabilidad de la estructura. Esto se traduce directamente en una mayor calidad de la construcción, una reducción de las deformaciones y un ahorro real de tiempo en cada etapa de producción.

4. Falta de considerar la mesa como base para la ampliación del puesto de trabajo

El cuarto error consiste en percibir la mesa de soldadura como una solución puntual y no como una base de trabajo. En la práctica, a menudo se da un enfoque en el que la mesa funciona como un elemento aislado del puesto – sin posibilidad de ampliación, de conexión con otras mesas o de utilización de componentes adicionales que apoyen el proceso de soldadura. En construcciones más grandes o complejas, las limitaciones de este enfoque se hacen evidentes rápidamente. La falta de soportes de soldadura, bloques, extensiones o sistemas de unión obliga a dividir los proyectos en etapas o a trabajar en posiciones incómodas. Esto alarga los plazos de ejecución y aumenta el riesgo de errores geométricos y de pérdida de repetibilidad.

Las mesas de soldadura GPPH están diseñadas como elementos de sistema. Pueden trabajar junto con soportes de soldadura TRESTLE, conectores, mesas modulares y sistemas de carriles SLIDE SYSTEM. Gracias a ello, el puesto de trabajo puede adaptarse de forma flexible al proyecto actual, en lugar de adaptar el proyecto a las limitaciones de la mesa. Este enfoque ordena el proceso, reduce el tiempo de trabajo y aumenta la flexibilidad de la producción.

5. Puesto de trabajo desordenado

El quinto error es la falta de una organización real del puesto de trabajo. Cuando las herramientas no tienen un lugar asignado, las abrazaderas acaban sobre el tablero y el soldador interrumpe constantemente el trabajo para buscar algo, el proceso pierde fluidez. Cada una de estas interrupciones supone una pérdida de tiempo, pero también de ritmo de trabajo y concentración, que en la soldadura influyen directamente en la calidad del resultado.

Un puesto de trabajo bien diseñado elimina estos problemas desde la raíz. Cajones de sistema, estantes inferiores o estaciones de soldadura completas permiten integrar la mesa con herramientas y accesorios, en lugar de dejarlos “en cualquier sitio”. Cuando todo tiene su lugar y está al alcance de la mano, el soldador puede centrarse en el trabajo y no en organizar el espacio durante el proceso.

Evitar estos cinco errores no requiere una revolución, sino un cambio de enfoque. La clave es tratar la mesa de soldadura no como un simple tablero de trabajo, sino como la base de todo el proceso. Un nivelado estable, el uso consciente del sistema de orificios, las herramientas de sujeción adecuadas, la posibilidad de ampliar el puesto de trabajo y una buena organización del trabajo conforman una solución coherente para la soldadura. Así es como se diseñan las soluciones GPPH: para que la mesa de soldadura sea un apoyo real para la producción y no una fuente de limitaciones. Es el camino más sencillo hacia un trabajo más rápido, mayor repetibilidad y una mejor calidad de las construcciones.